培养基除菌过滤是用于去除培养基中微生物,如细菌、霉菌等的一套过滤设备和耗材的组合。它是在不使用121度高温高压灭菌(湿热灭菌)的情况下,通过物理筛分的方式,将培养基中的微生物彻底去除,得到无菌的培养基液体。这对于含有热不稳定成分,如维生素、生长因子、抗生素、血清等的培养基至关重要,因为高温会破坏这些成分。

通常而言,一套完整的用于培养基除菌抽滤的设备需要包括如下部分:

●微孔过滤膜——这是核心部分,通常由混合纤维素酯、聚醚砜或尼龙等材料制成。其孔径通常为 0.22 m,这个尺寸可以截留所有已知的细菌和霉菌,实现“除菌”级过滤。有时也会使用0.45 m的滤膜进行预过滤,以去除较大的颗粒物,保护终端的0.22 m除菌滤膜。

●过滤器——这是一个支架或壳体,用于固定滤膜。通常有进液口和出液口。*常见的材质是塑料。

●接收容器——用于收集过滤后的无菌培养基,通常是一个无菌的瓶子或袋子。

●负压真空动力系统——使用真空泵抽滤,提供压力使液体通过滤膜。

从上面的介绍可以看出,培养基除菌抽滤所需要的组件众多,传统的真空抽滤装置是一个“分散的组件工具箱”,需要用户自行组装、灭菌和连接,过程繁琐,开放性操作多,也容易遗失配件。而目前市场上新兴出现的一体式培养基除菌抽滤系统,是一种集成式的过滤系统。它集成了除菌级滤膜(通常为0.22m)、过滤杯、真空抽滤接口和接收瓶等组件,通过负压真空抽滤的方式,无需外部加压即可高效、安全地完成液体培养基的除菌过程,*大限度地降低了操作复杂性和微生物污染风险。是一个“完整的即用型解决方案”,出厂即为一个集成化的封闭单元,省去了准备步骤,直接进入过滤流程。

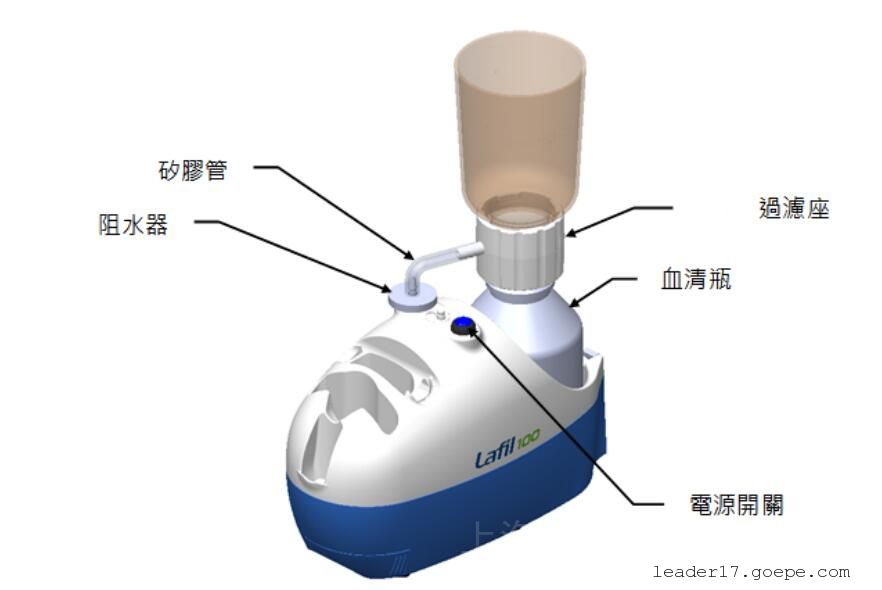

以L100FS一体式培养基除菌抽滤系统为例,将瓶顶式过滤漏斗,接收滤液的蓝盖试剂瓶和抽滤泵集中在同一个机体内。其整机的一侧带有一个放置槽,可以插入蓝盖玻璃试剂瓶用于接收通过滤膜的滤液。试剂瓶上方为瓶顶过滤器,瓶顶过滤器又分为2部分,一部分是放置待过滤液体的过滤杯,另一部分是滤膜基座,用于起到连接过滤杯、试剂瓶,并铺放滤膜的作用。机体内部是一台小型的抽滤泵,用于产生过滤所需要的负压吸引力。由于是内置抽滤泵,所以无论在整机尺寸,噪音控制方面都有着相比传统抽滤装置的显著优势。通过构造方面的介绍,我们可以一体式培养基除菌过滤系统核心特点包括如下方面:

1.高度集成: 它将滤膜、滤壳、管道、甚至有时包括过滤杯和接收瓶全部集成在一个封闭的单元内。

2.预灭菌:如果是预灭菌的机型,那么整个系统在出厂前已经通过伽马射线等辐照方式完成了灭菌,用户无需自行清洗、组装和灭菌,节省了大量时间和人力,并降低了污染风险。

3.即开即用:如果是预灭菌的机型,那么 用户只需在无菌环境下(如超净工作台)打开包装,将系统的进口管插入待过滤的培养基容器中,出口管放入无菌接收容器中,然后施加压力(如用蠕动泵或气压)即可开始过滤。

4.封闭性: 整个过滤过程在密闭的管道和容器中进行,*大限度地减少了与外界环境的接触,提供了无菌保障。这对于严格遵守药品生产质量管理规范(GMP)的生物制药行业至关重要。

下面我们从如下8个维度来详细分析一体式培养基除菌真空抽滤系统和传统过滤装置的差异区别:

1. 系统构成——传统过滤装置是分散式组件的集合,通常包括独立的滤膜、金属或玻璃滤器、橡胶管、接收瓶等,需要现场组装而一体式产品是集成式单元,将所有组件(滤膜、滤杯、接收瓶、密封圈等)预先在无菌环境下组装成一个整体,作为一个完整产品提供,避免用户分散购买,自行搭配所带来的麻烦。

2. 灭菌方式——传统过滤装置用户自行处理,组装后,用户需自行进行包裹和高压蒸汽灭菌,此过程耗时且存在灭菌不彻底或包装破损的风险。而一体式产品有明确的灭菌方式。

3. 使用流程——传统过滤装置需要组装各部件,在超净工作台内无菌操作连接真空泵和接收瓶,繁琐、步骤多。

4.全封闭系统——一体式产品从培养基倒入滤杯到滤液流入接收瓶,整个过程处于一个密闭的、与外界环境隔离的状态,保障了无菌性。

5. 污染风险——传统过滤装置由于操作步骤多、系统封闭性差,对操作人员的无菌技术要求极高,任何一个环节的失误都可能导致整批培养基污染。而一体式产品封闭设计和简化的操作流程,*大限度地排除了人为和环境因素带来的污染,重现性好。

6. 时间与人力成本——传统过滤装置准备和灭菌过程漫长,占用大量人工时间。一体式构造简单,节省了前期准备和后期清洗时间,显著提高了工作效率,尤其适合高通量或常规性的过滤任务。

7. 验证与合规——用户需承担更多验证责任。需要自行验证组装和灭菌过程的有效性。

8.合规性更强——一体式产品简化了用户在GMP等严格法规环境下的质量追溯和验证工作。

培养基除菌过滤是用于去除培养基中微生物,如细菌、霉菌等的一套过滤设备和耗材的组合。它是在不使用121度高温高压灭菌(湿热灭菌)的情况下,通过物理筛分的方式,将培养基中的微生物彻底去除,得到无菌的培养基液体。这对于含有热不稳定成分,如维生素、生长因子、抗生素、血清等的培养基至关重要,因为高温会破坏这些成分。

培养基除菌过滤是用于去除培养基中微生物,如细菌、霉菌等的一套过滤设备和耗材的组合。它是在不使用121度高温高压灭菌(湿热灭菌)的情况下,通过物理筛分的方式,将培养基中的微生物彻底去除,得到无菌的培养基液体。这对于含有热不稳定成分,如维生素、生长因子、抗生素、血清等的培养基至关重要,因为高温会破坏这些成分。